お気軽にお問合せ・ご相談ください

受付時間 | 8:00~17:00 |

|---|

製品事例 1

被加工材:SPHC t=3.0

加工方法:300tトランスファープレス7工程

ポイント:切削加工をプレス加工に置き換えた事例。

従来切削していた薄肉部をオールプレス加工で実現しました。薄肉部t=1.15 厚肉部t=4.05

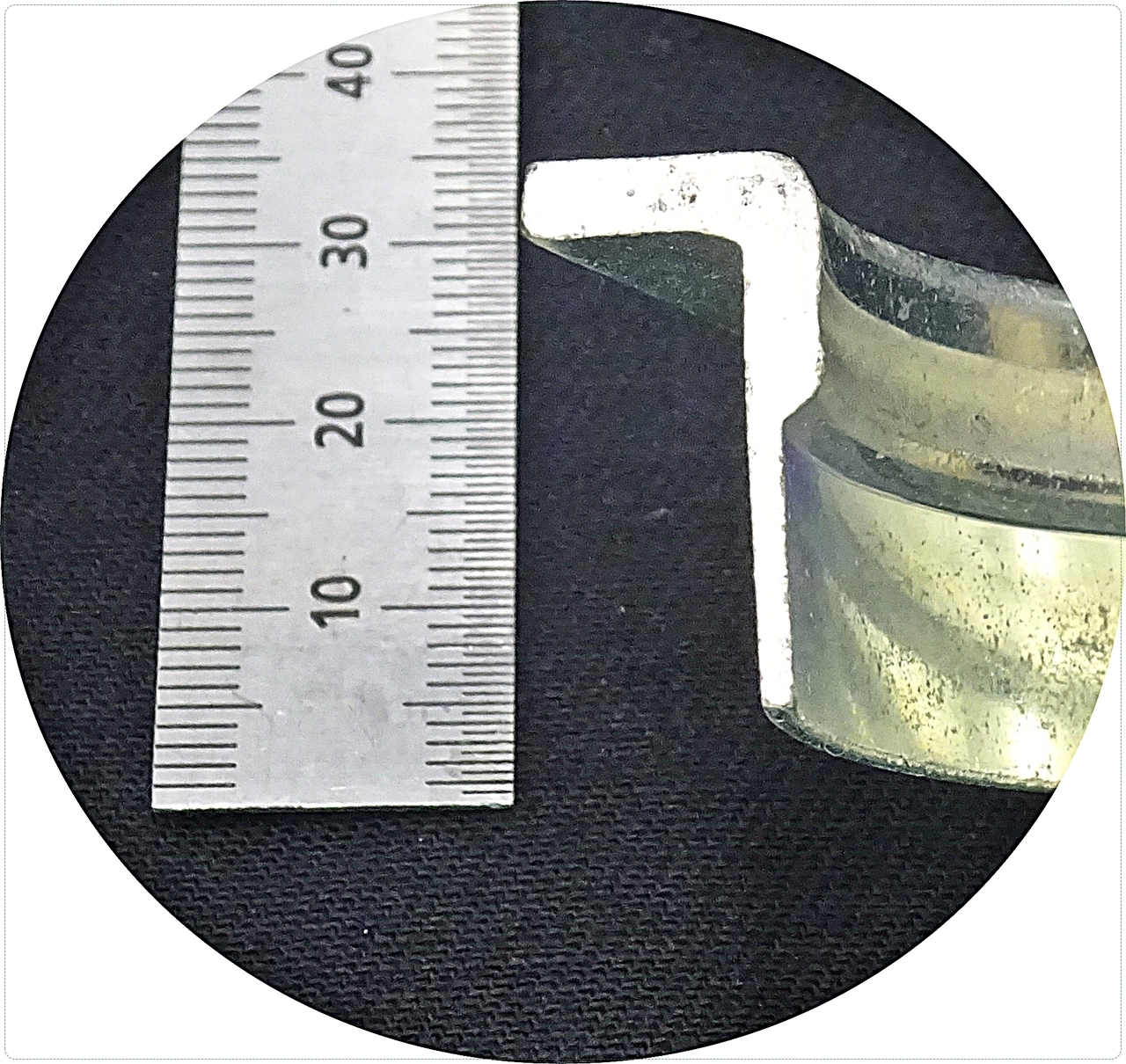

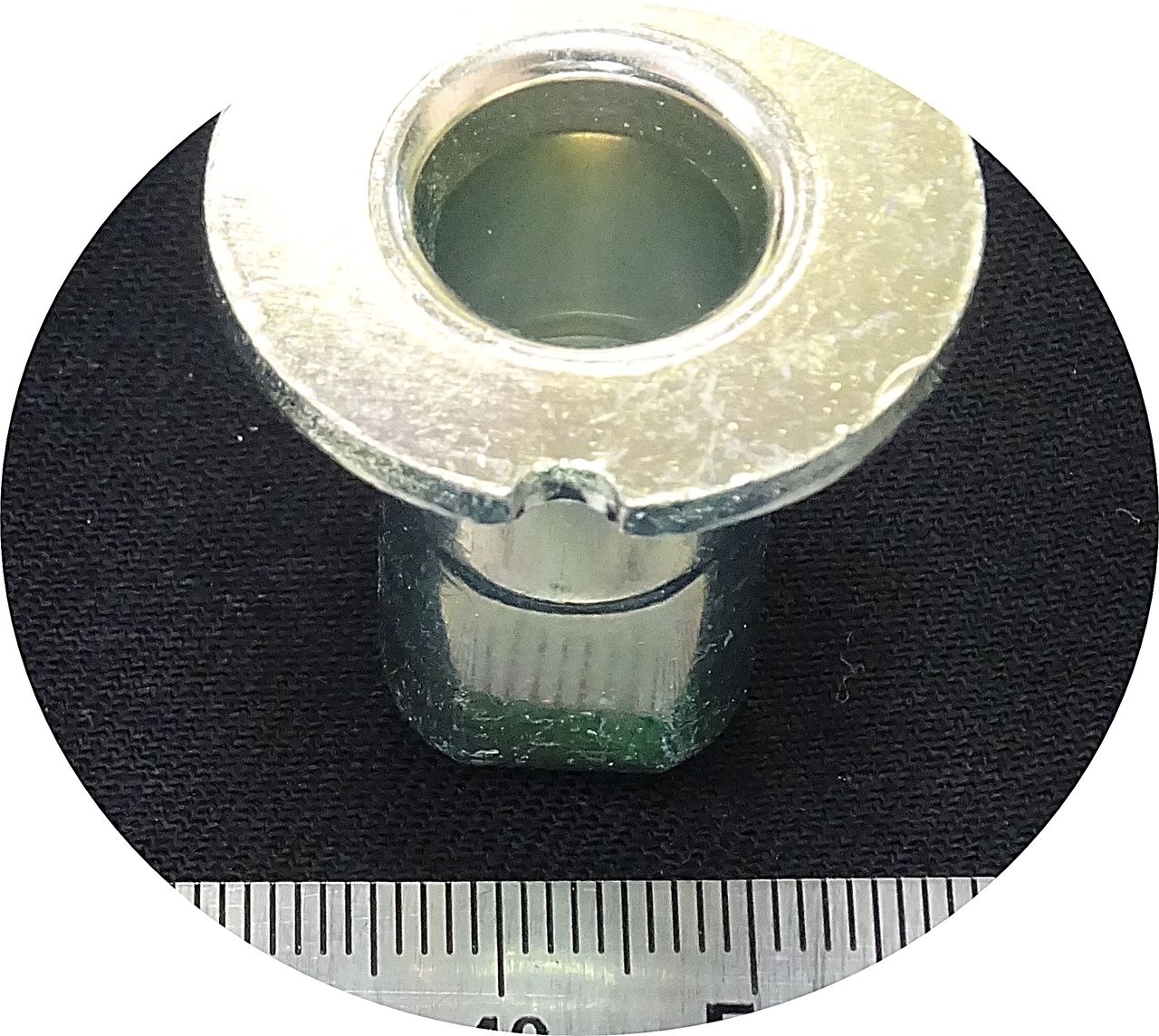

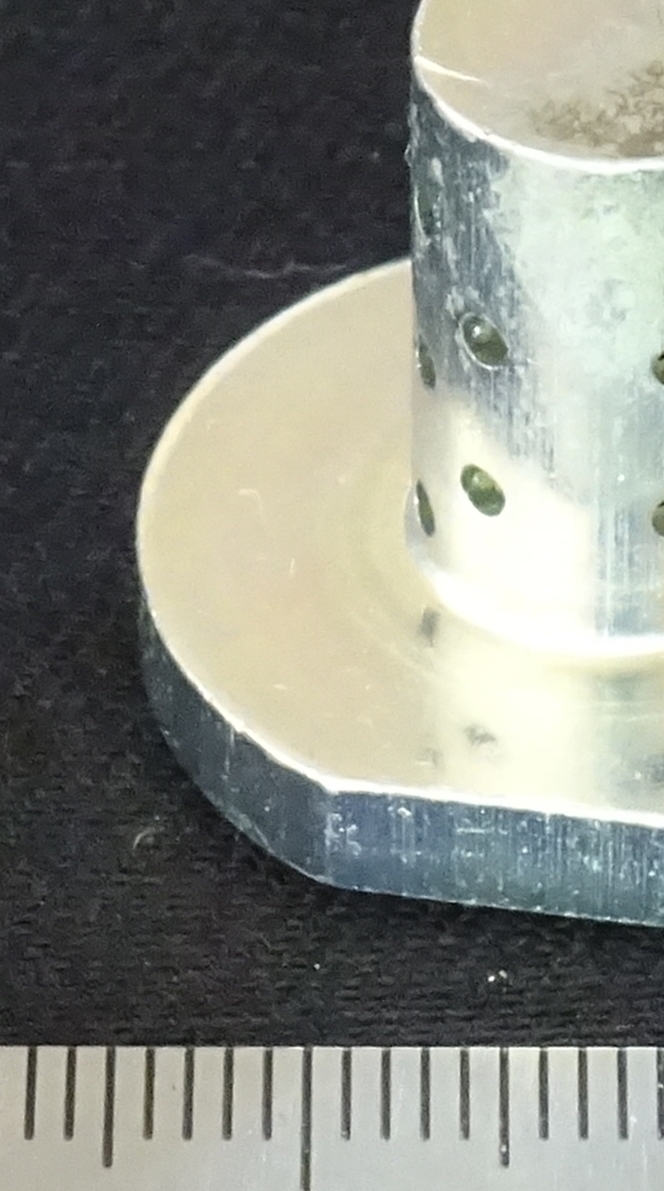

被加工材:S30BCH-BA

加工方法:パーツフォーマー5工程+400tトランスファープレス13工程

ポイント:切削加工をプレス加工に置き換えた事例。

従来パーツフォーマー5工程加工後、全切削していたものをプレス加工で実現しました。

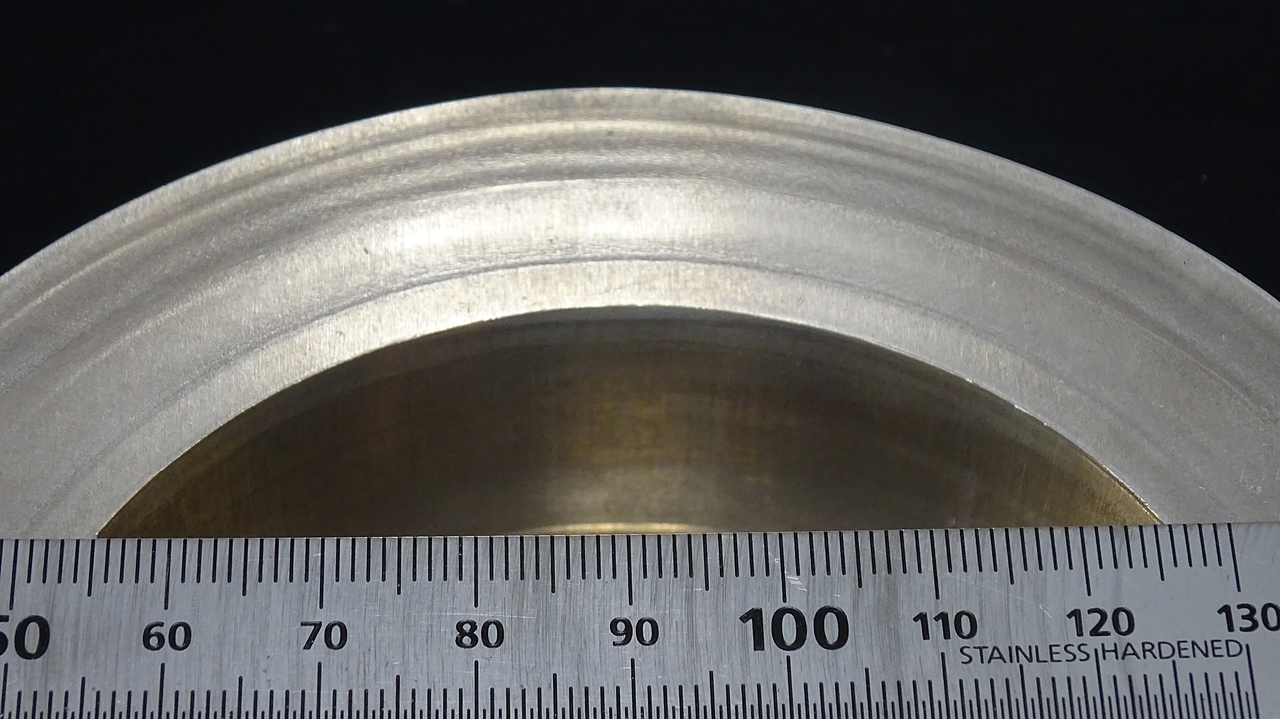

被加工材:SPC440 t=2.3

加工方法:300tトランスファープレス2連ライン20工程

ポイント:高張力鋼板の精密絞り加工、内径精度レンジ0.025mm、内径面祖度Ra0.5、板厚減少率17%以下という厳しい条件を全プレス加工で実現しました。

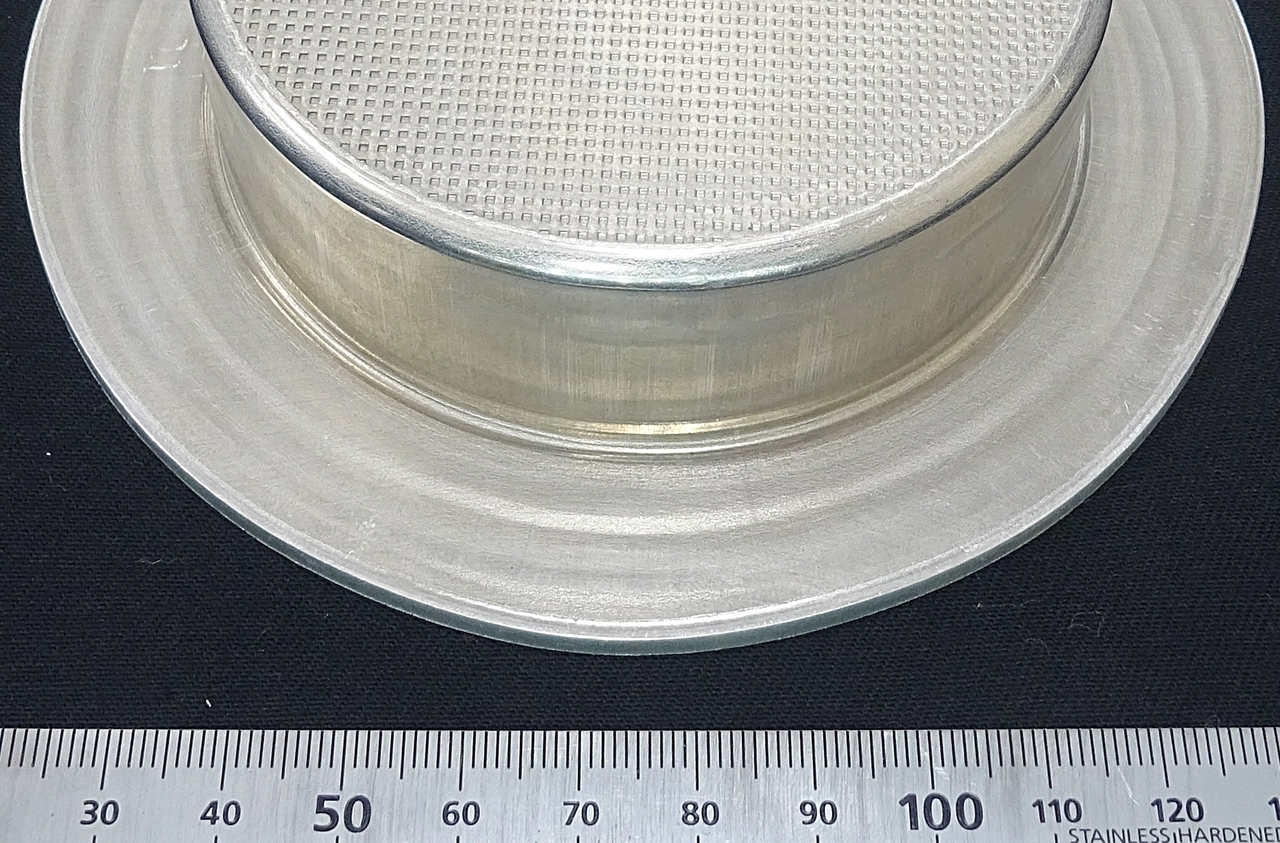

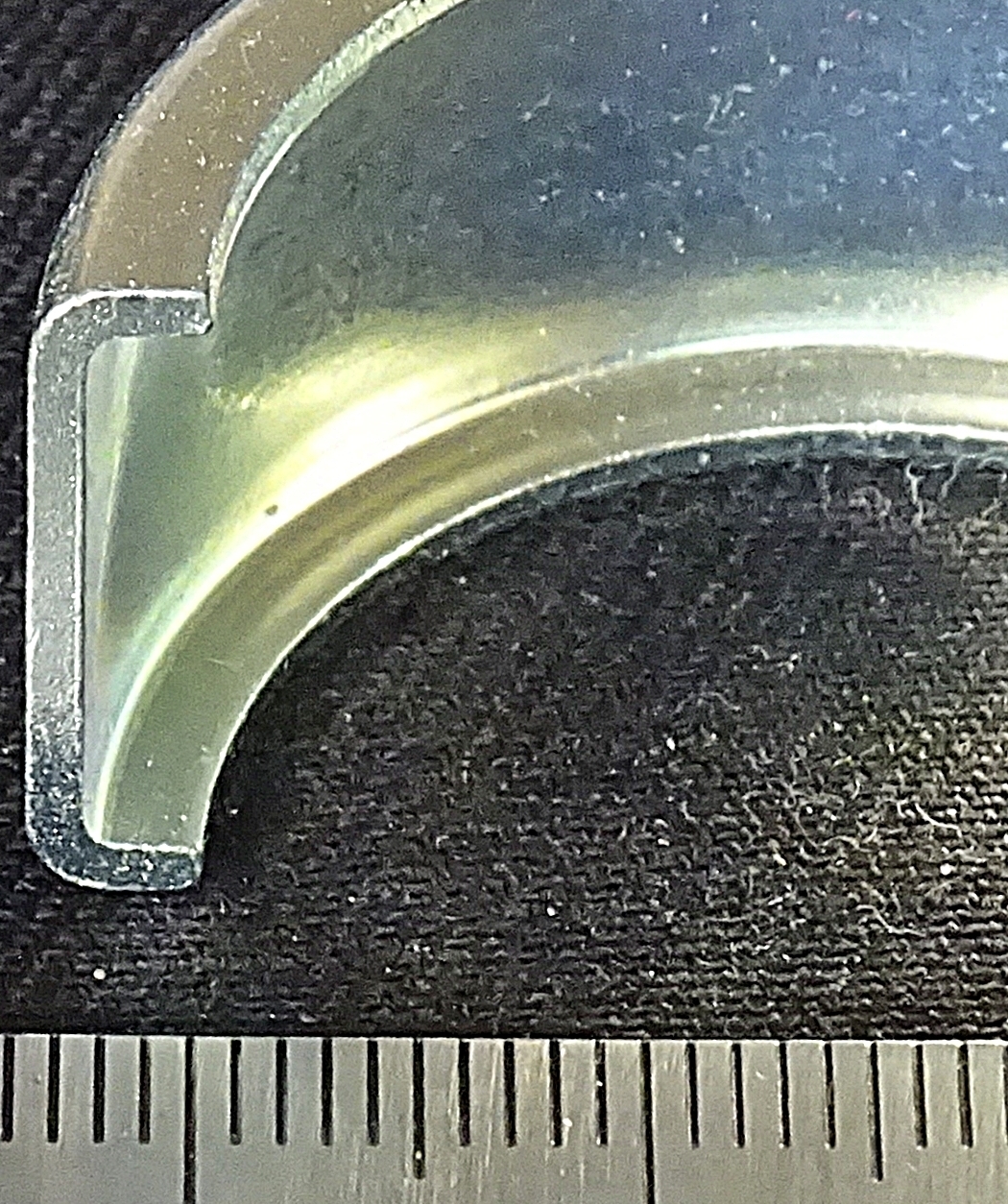

被加工材:A5052-O t=3.0

加工方法:300tトランスファープレス7工程

ポイント:切削加工をプレス加工に置き換えた事例。

内径からフランジにつながるコーナー部をR0(ピンカド)を実現しました。実質増肉率150%

被加工材:A5052-O t=3.0

加工方法:300tトランスファープレス7工程

ポイント:絞り天井面の平面度0.03を実現しました。

天井面へ星目加工(微小な凹凸)をすることで裏面(内側)の平面度0.03以下を実現しました。

被加工材:SPCE t=1.6

加工方法:300tトランスファープレス12工程

ポイント:高精度の絞り加工。

内径の公差レンジ0.02mm、真円度0.01以下、同軸度Φ0.03以下、直角度0.05以下を全プレス加工で実現しました。

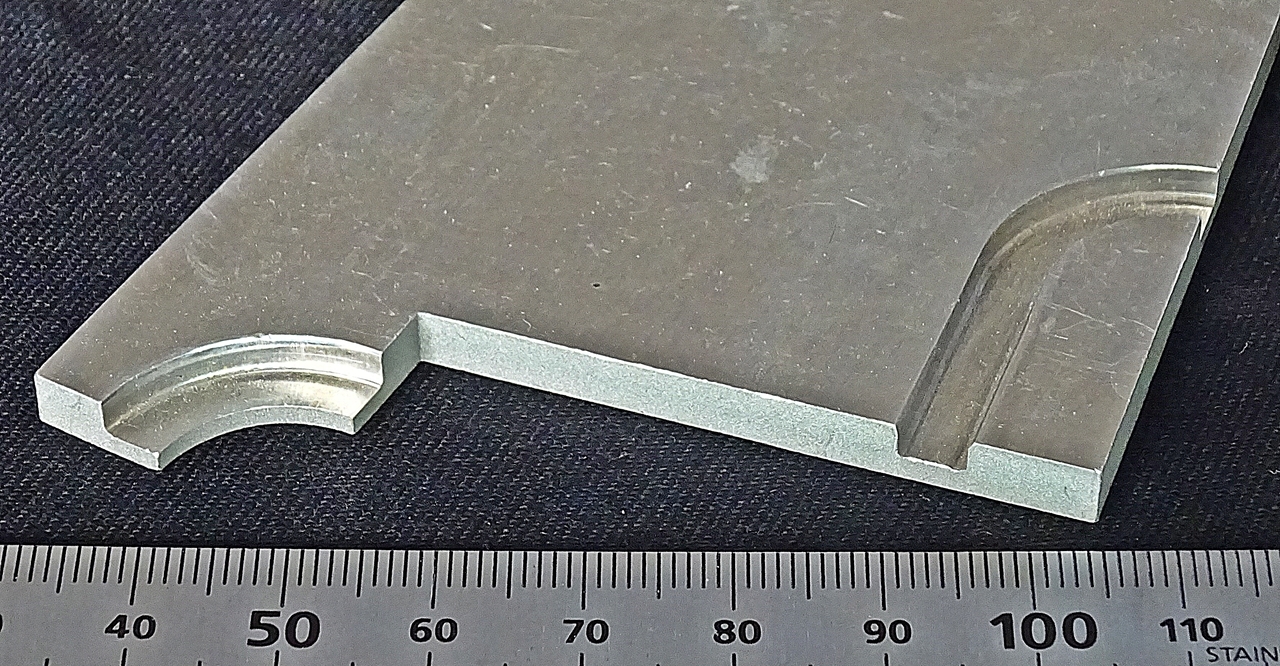

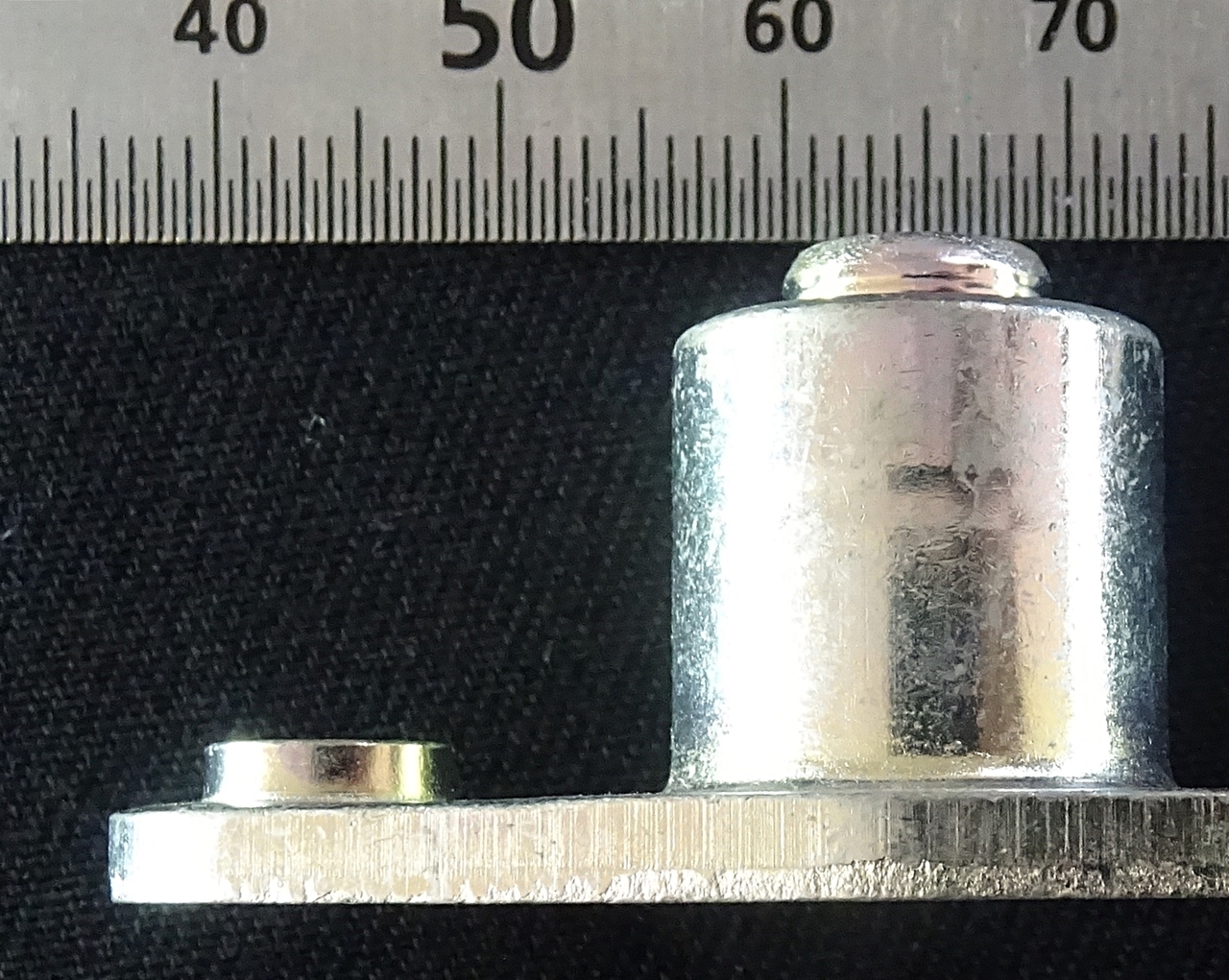

被加工材:S10C t=6.0

加工方法:400tトランスファープレス10工程

ポイント:従来パーツフォーマー5工程後、切削加工していたものを全プレス加工に置き換えた事例。

フランジ部板厚4.0mm天井面板厚1.8mm円筒部板厚1.3mmの差厚製品。

鍛造工法(後方押し出し)を駆使しトランスファープレス1台での生産を実現しました。いわゆる“板鍛造”という単語を生み出した製品です。

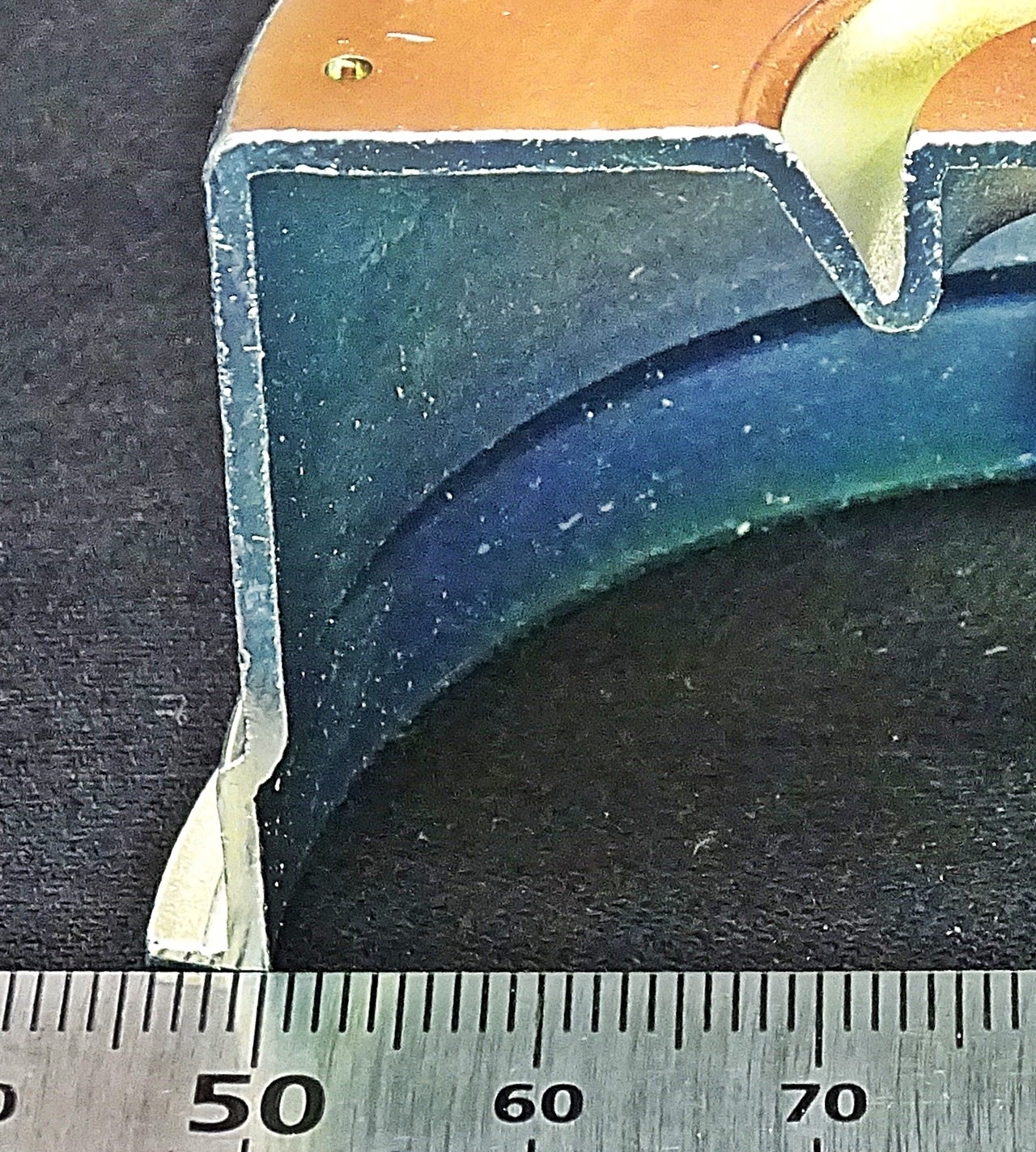

被加工材:A3003-O t=5.0

加工方法:600t順送加工8工程

ポイント:従来切削加工していたOリング溝部をプレス加工に置き換えた事例。

厚肉部5.0mm薄肉部1.6mmの差厚製品。

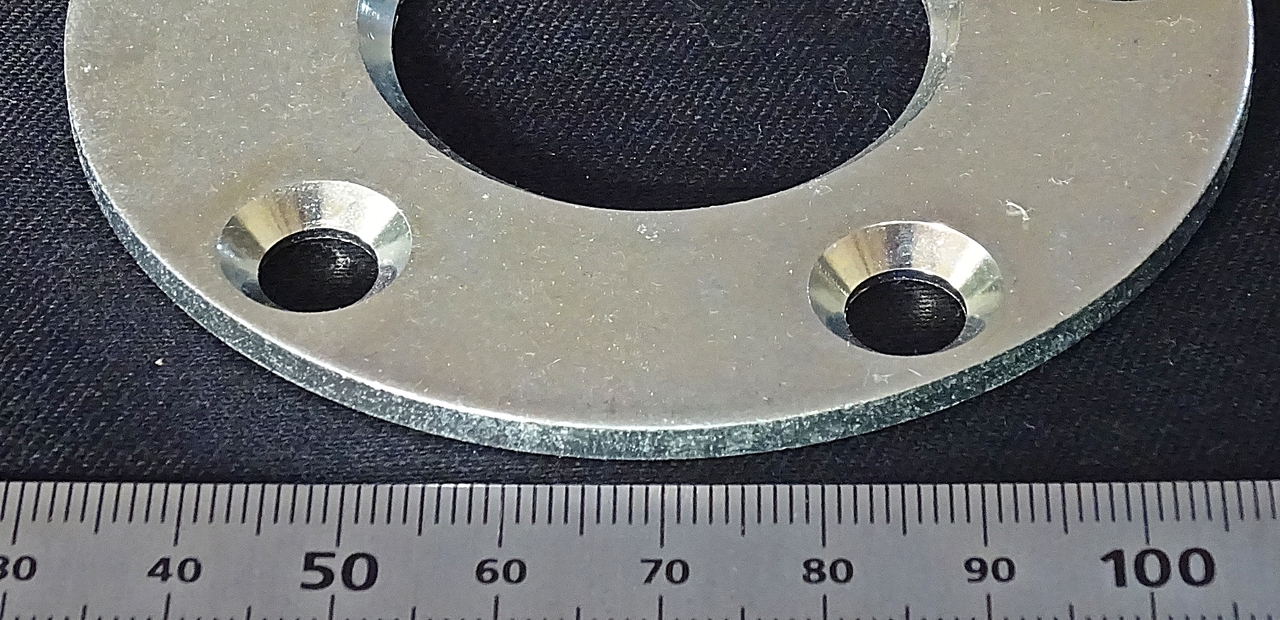

被加工材:SPHC t=3.2

加工方法:400t順送加工8工程

ポイント:従来切削加工していた皿ネジ用のザグリ部をプレス加工に置き換えた事例。ザグリ加工のみならず従来は研磨加工で平面度を維持していたものをプレス加工で平面度0.03以内を実現しました。

被加工材:SCM415 t=1.5

加工方法:200tトランスファープレス10工程

ポイント:従来はパイプ材から切削・研磨加工していたものを全プレス加工に置き換えた事例。

円筒の上下面に平面をもつ難形状。円筒縦壁の偏肉は0.005mm以下を実現しました。

被加工材:SPHE t=2.0

加工方法:200tトランスファープレス10工程

ポイント:従来は内径をプレス加工後、切削加工していたものをプレス加工に置き換えた事例。

内径公差レンジ0.01mm面粗度Ra0.5を実現しました。

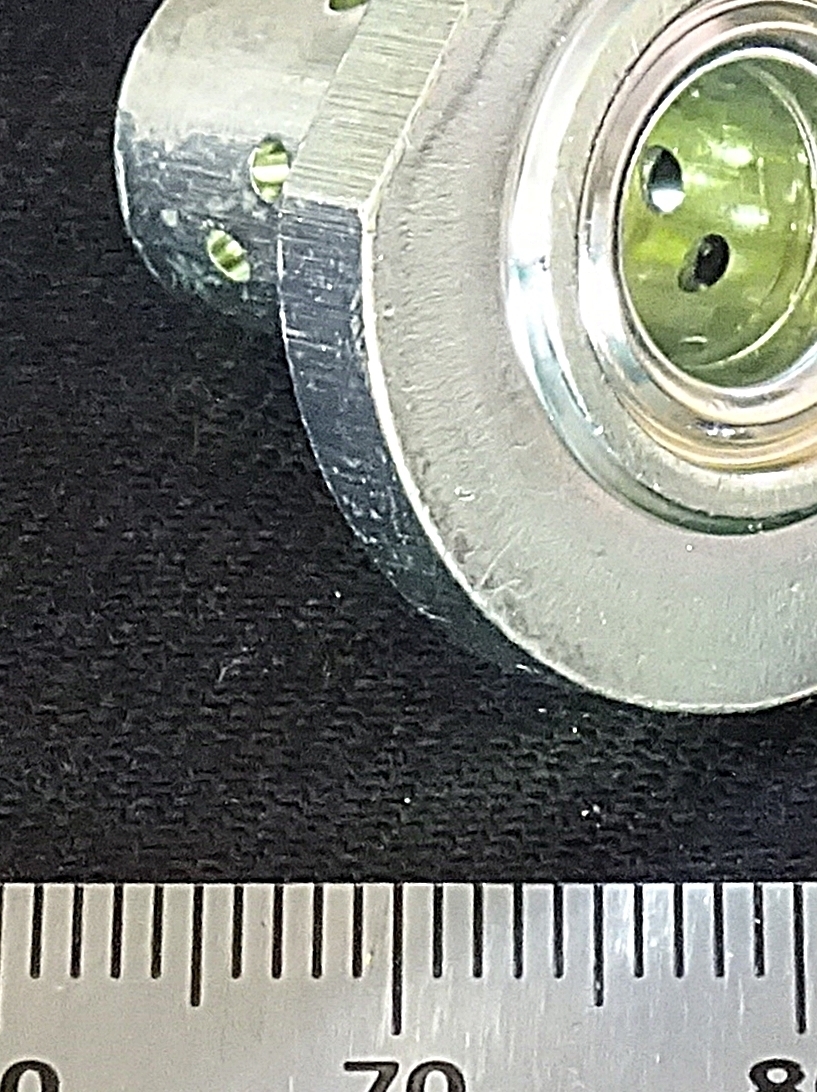

被加工材:SUS304L t=2.0

加工方法:300tトランスファープレス12工程

ポイント:内径口元に段差があり従来は全切削加工していたものをプレス加工に置き換えた事例。