お気軽にお問合せ・ご相談ください

受付時間 | 8:00~17:00 |

|---|

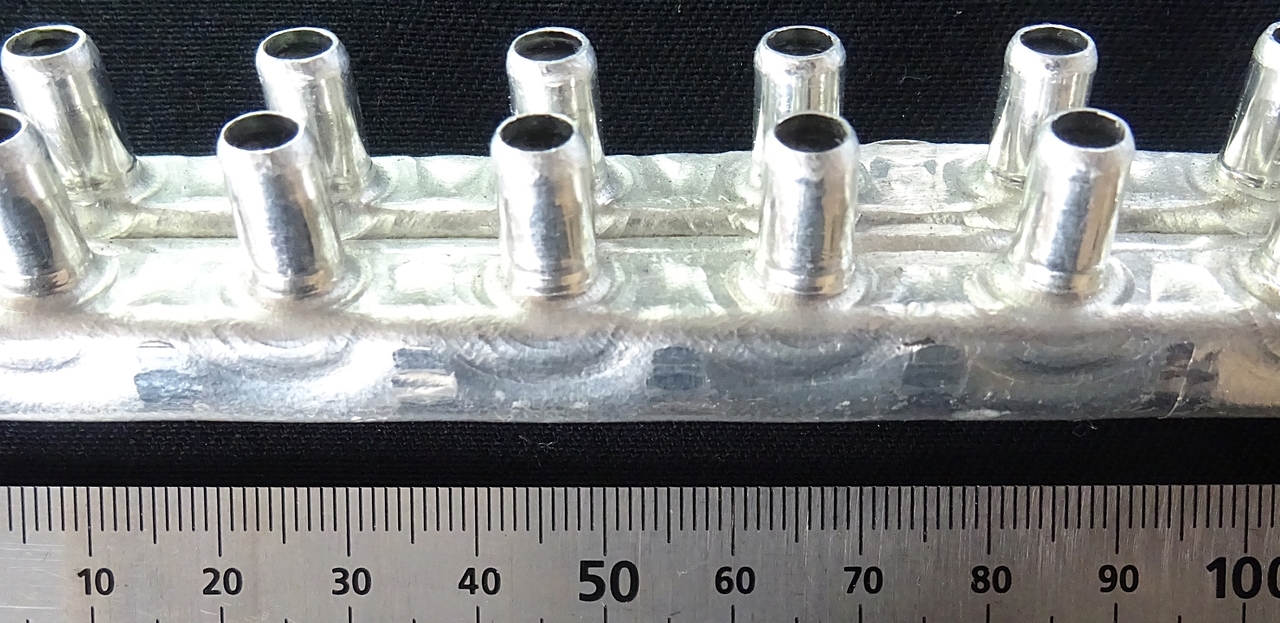

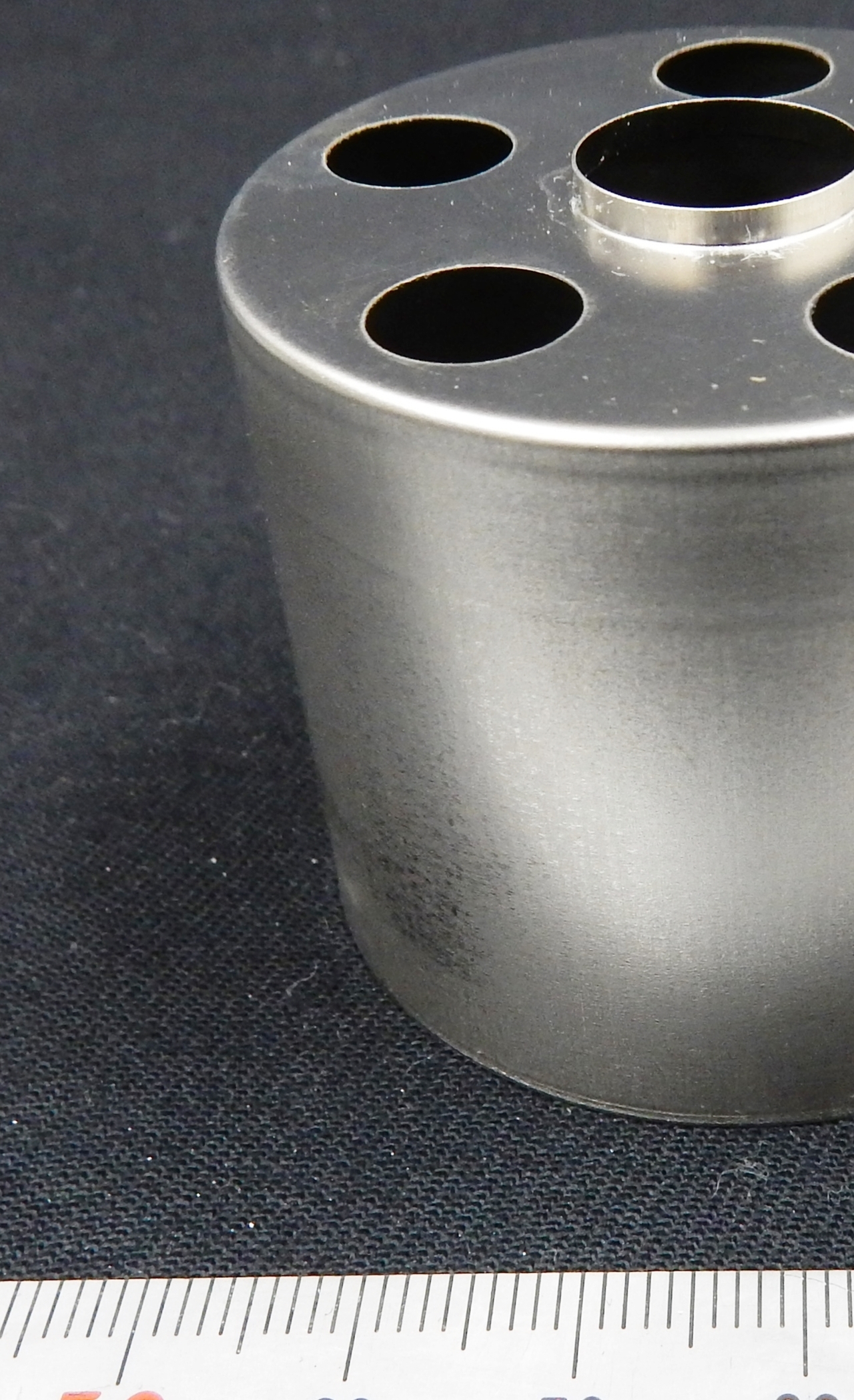

製品事例 2

被加工材:A3003 t=2.0

加工方法:600t順送加工21工程

ポイント:切削加工をプレス加工に置き換えた事例。

従来、無垢のアルミブロックを全切削していた製品を製品設計から見直し全プレス加工を実現しました。

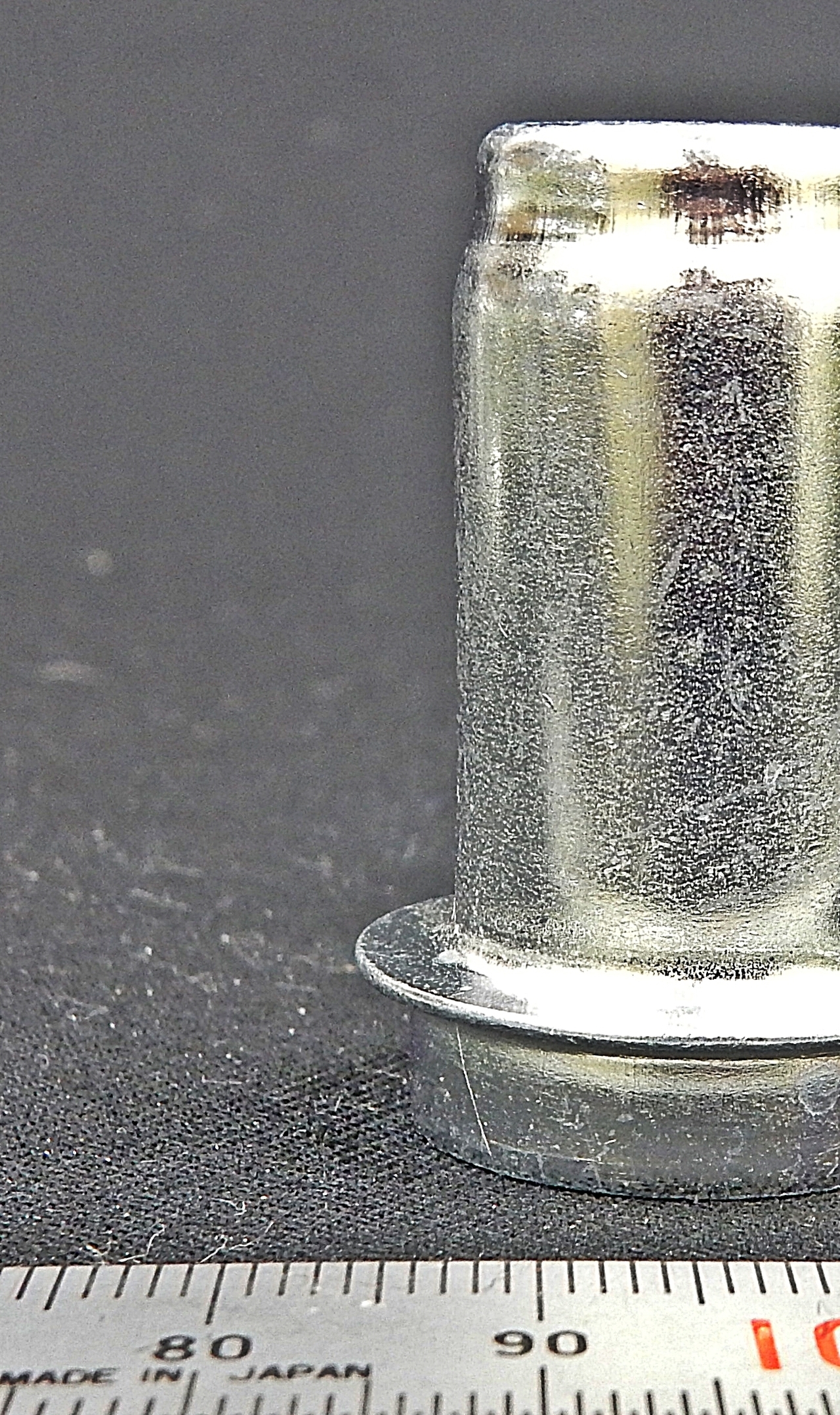

被加工材:A3003 t=3.0

加工方法:300t順送加工15工程

ポイント:側壁を素材の1.2倍に増肉

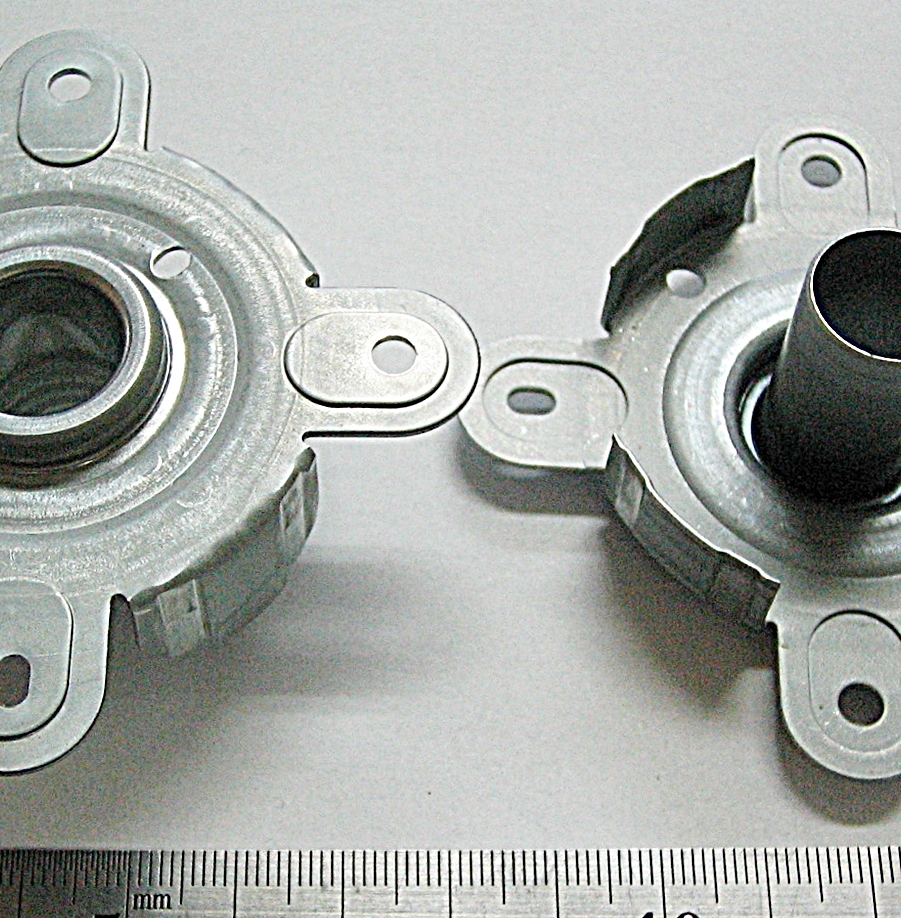

被加工材:SPAH440 t=3.2

加工方法:200t 10台ロボットライン

ポイント:高張力鋼板の精密絞り加工、内径増肉、内外径同軸度Φ0.03以下フランジ平面度0.1以下を全プレス加工で実現しました。

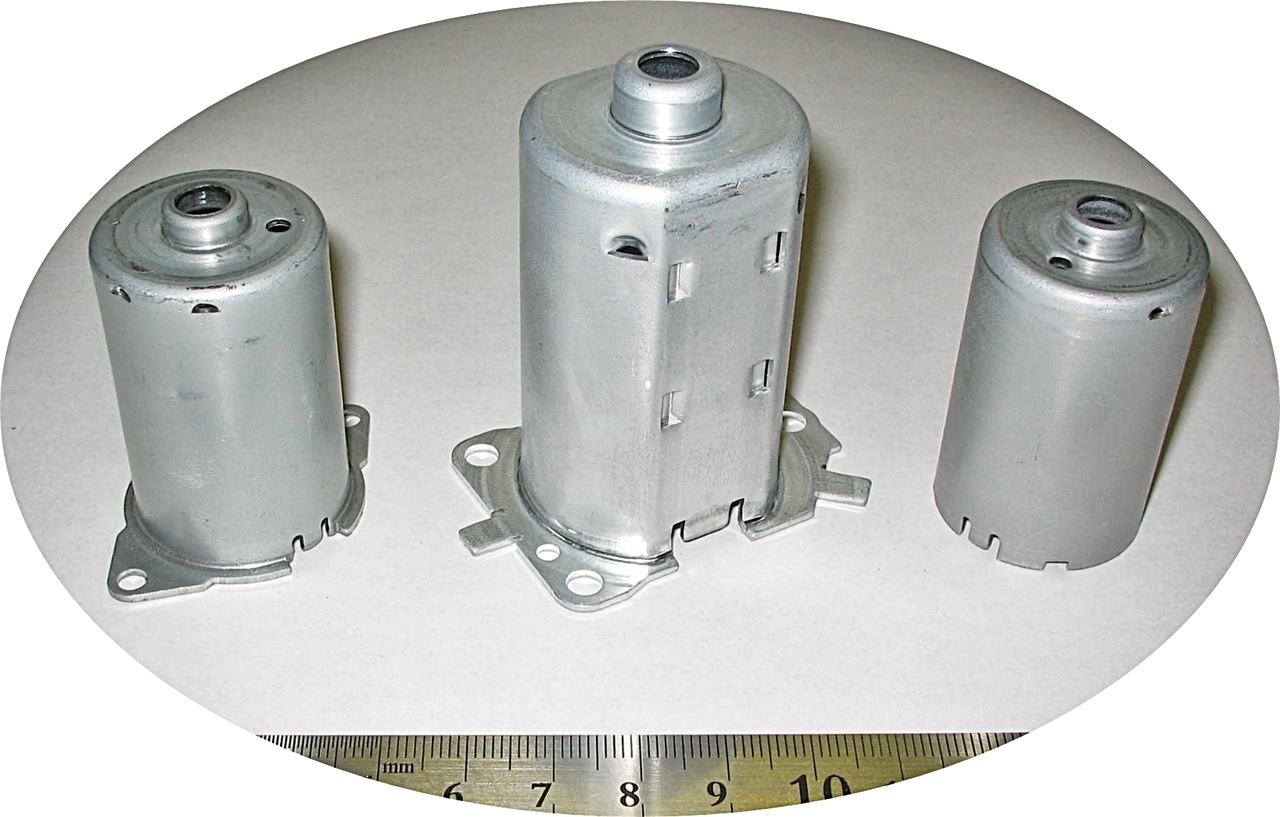

車載用モーターケース郡

加工方法:200~300tトランスファープレス

ポイント:車載用モーターケース。

内径精度レンジ0.015以下同軸度Φ0.03以下直角度0.05以下板厚減少率15%以下の条件をクリアしています。

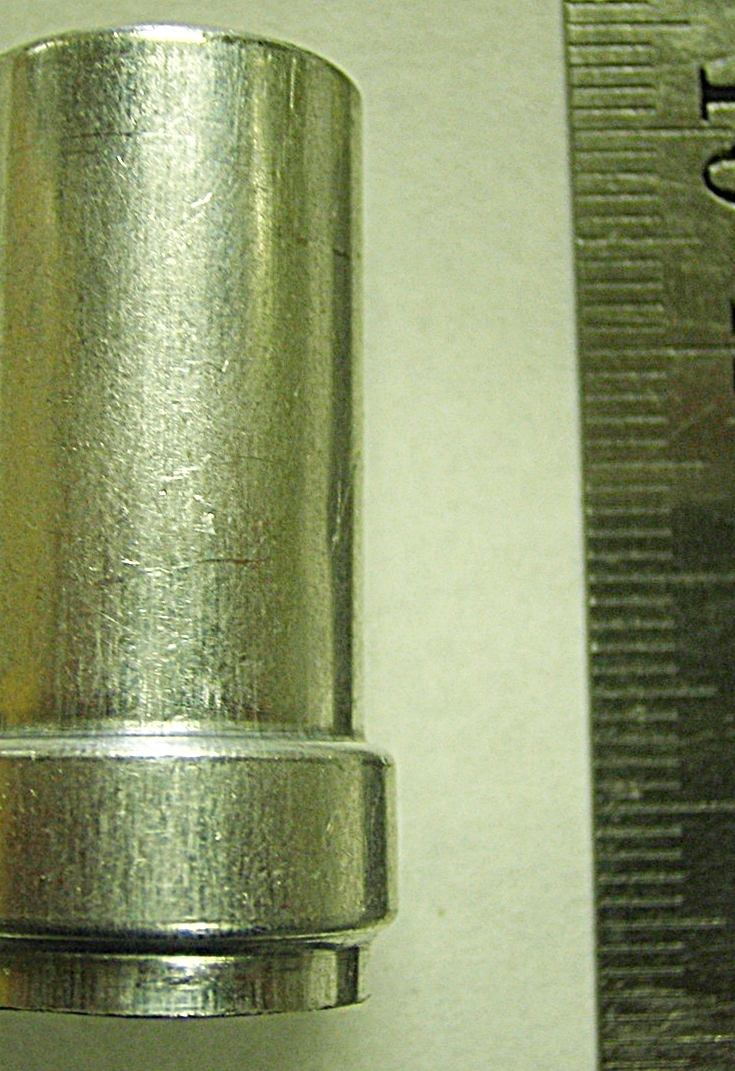

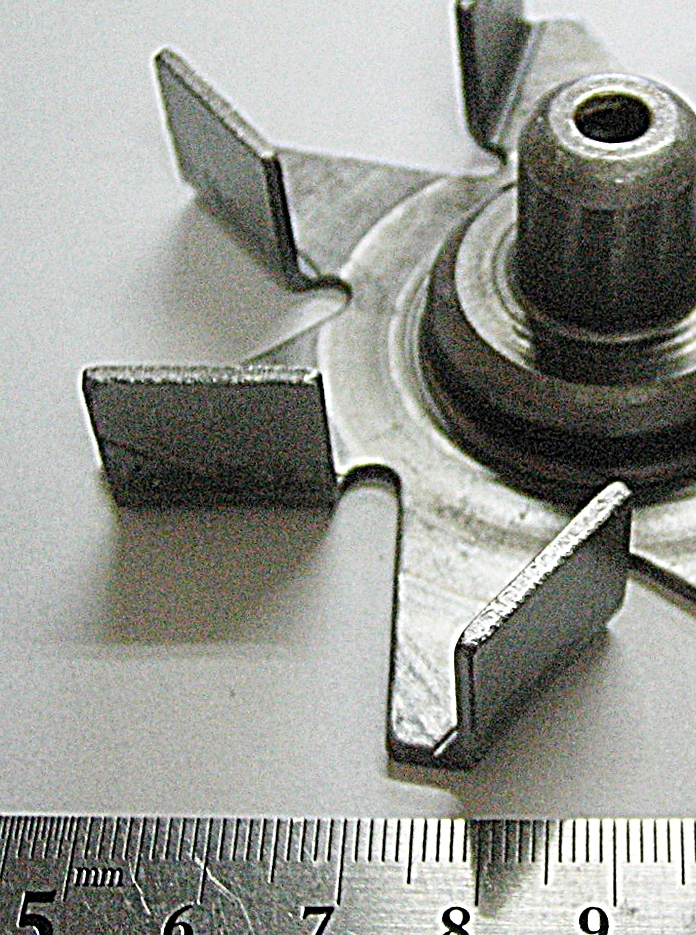

マイクロモーターケース郡

加工方法:45~100tトランスファープレス

ポイント:精密機器用のマイクロモーターケースです。

生産タクト100個/分を達成しました。

被加工材:A3003 t=0.5

加工方法:60tトランスファープレス10工程

ポイント:バルジ加工をトランスファー内で加工。

外観が厳しい化粧品の部品です。

被加工材:A3003 t=2.0

加工方法:200t順送加工25工程

ポイント:径の約8倍以上の深絞りを順送加工で実現しました。

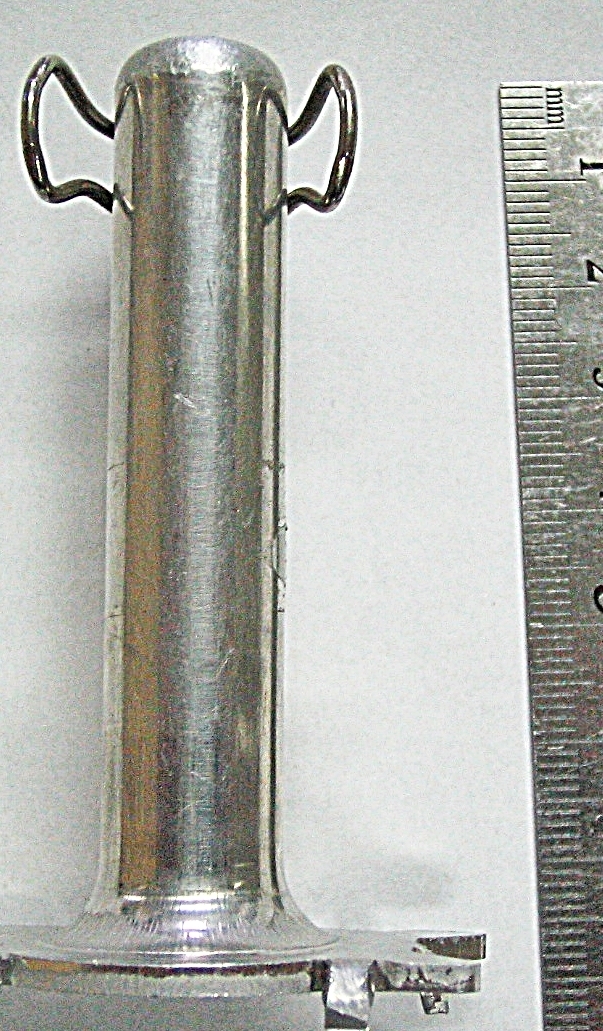

被加工材:A3003 t=1.5

加工方法:300t順送加工20工程

ポイント:側壁に内から外へのバーリング加工がある難形状を全順送加工で実現しました。

被加工材:SPCE t=1.0

加工方法:300tトランスファープレス18工程

ポイント:円筒度Φ0.01直角度0.03の精密加工です。

被加工材:ニッケルメッキ鋼板

加工方法:単発工程での試作品

ポイント:大型バッテリーの試作品です。

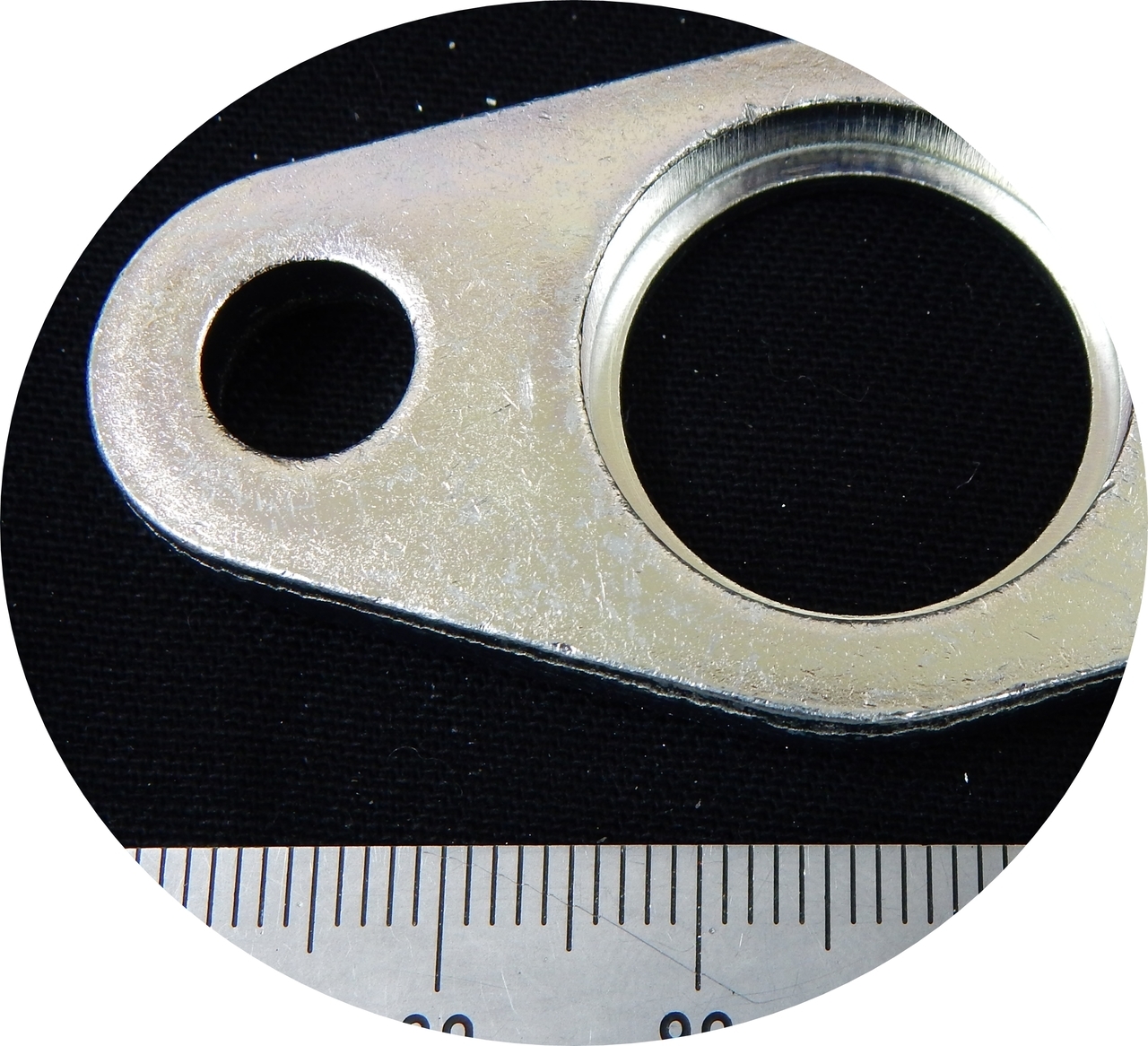

被加工材:SPCE t=2.0

加工方法:300tトランスファープレス10工程

ポイント:内径精度・フランジ羽部の曲げ角度精度が厳しい製品です。

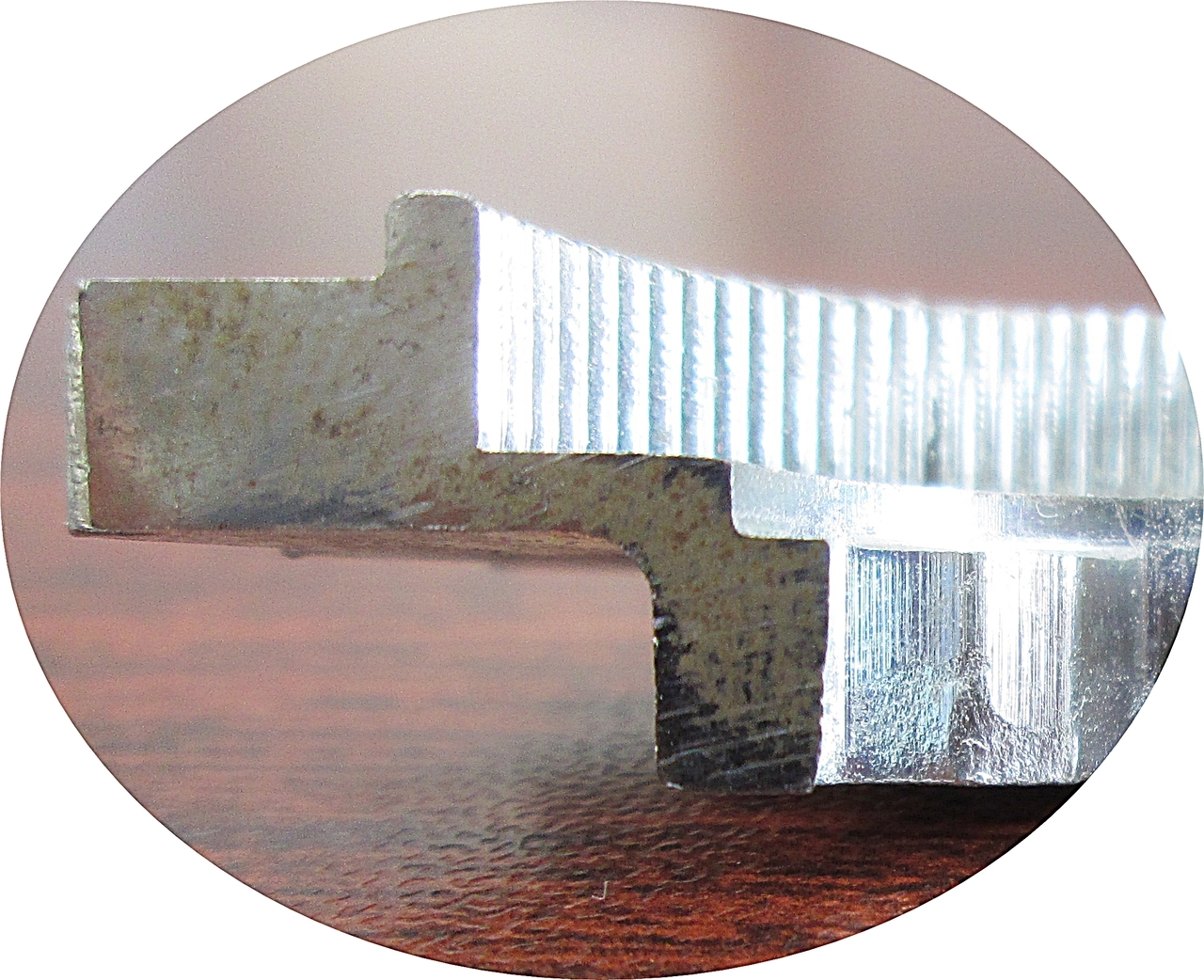

被加工材:S10C t=4.0

加工方法:単発工程での試作品

ポイント:いわゆる板鍛造品です。後方押し出し・前方押し出しを駆使し、差厚形状を形成しています。尚且つ精密抜き技術も要し、板金技術・鍛造技術・精密抜き技術の集結品です。

被加工材:SUS305 t=0.2

加工方法:250t順送加工8工程

ポイント:極薄精密絞り品です。形状成形の難しさは元より、順送送りでの難しさをクリアした製品です。

被加工材:SPCE t=0.8

加工方法:100tトランスファープレス10工程

ポイント:バルジ加工を要する難形状製品です。

被加工材:SPHD t=4.5

加工方法:単発工程での試作品

ポイント:内径縦壁の増肉率120%。内径精度レンジ0.02mmの厚板絞り品です。

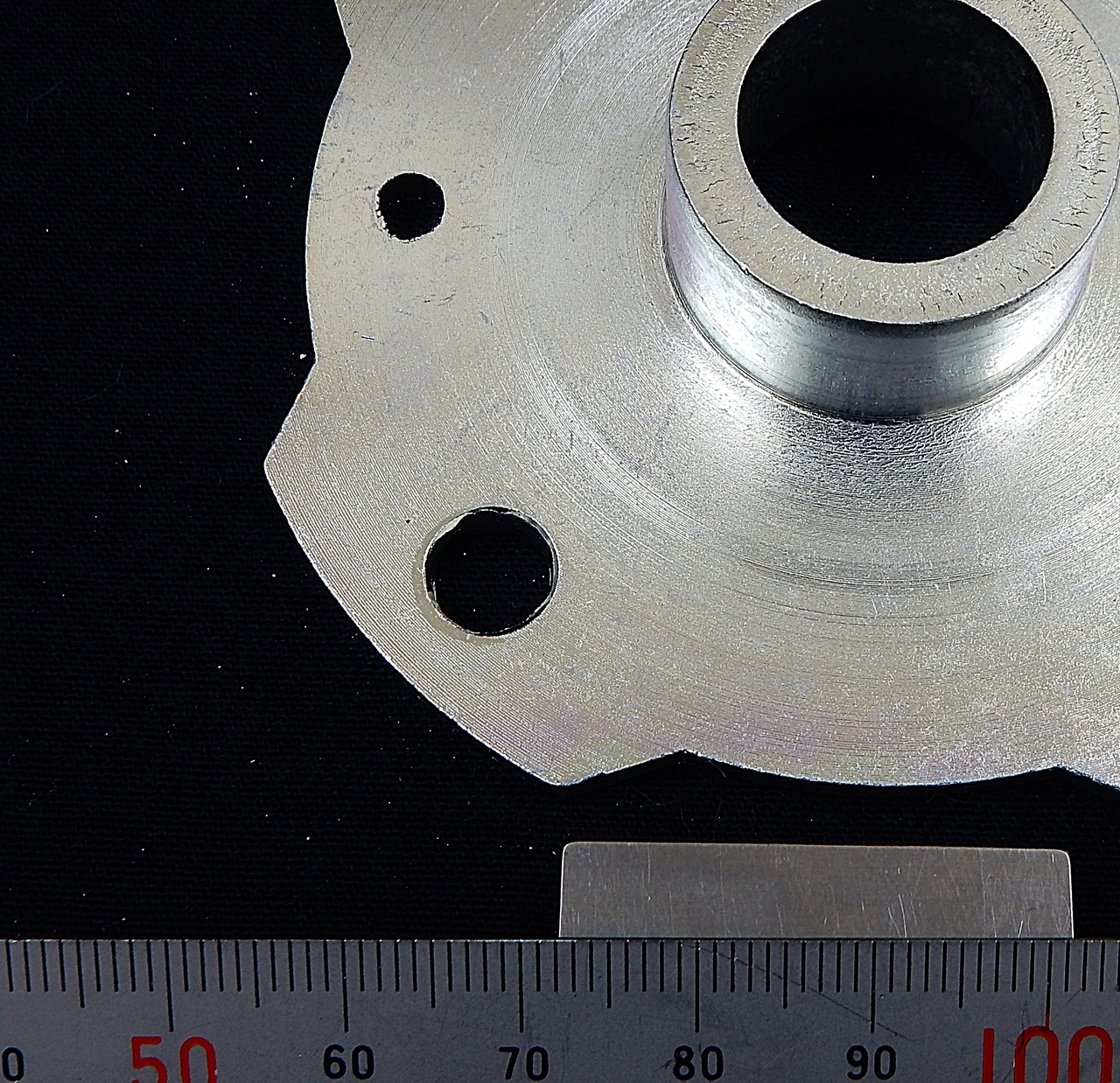

被加工材:SPHC t=3.2

加工方法:300t順送加工8工程

ポイント:穴位置度Φ0.1・穴径レンジ0.05・抜きダレ0.5以下・破断面80%以上・平面度0.05等、非常に厳しい条件の製品です。